Автоматическая пила для обрезки кромок фанеры

2025-01-06

Теперь, когда вы выбираете новую мебель, вы, вероятно, знаете, что фанера — отличный выбор для мебели, это самый популярный и универсальный конструкционный материал для обработки древесины для домов сегодня, но что это такое?

Большинство людей, вероятно, просто скажут, что это просто древесно-композитная доска. На самом деле фанера — это материал, изготовленный из тонких слоев или «слоев» древесного шпона. Это ламинированный продукт, состоящий из множества тонких полосок древесины, уложенных в чередующихся направлениях, эти тонкие кленовые или березовые шпоны фактически являются частью фанеры, потому что каждый шпон или лист шпона отличается своей текстурой, а соответствующие смежные слои склеиваются под прямым углом для создания прочности и долговечности, и, наконец, проходят через деревообрабатывающее оборудование и склеиваются в прочную, устойчивую плиту, которую мы видим на рынке как готовые плиты.

Обычная фанера включает в себя плотную плиту, ДСП, ДСП-целлюлозу, драпированную ДСП, фанерную плиту и сэндвич-панель.

Плотная плита — один из наиболее часто используемых видов фанеры, обычно изготавливается из трех-пяти слоев сырья. Она имеет высокую плотность, ровную и гладкую поверхность, легко обрабатывается и используется. ДСП, еще один часто используемый вид фанеры, имеет более низкую плотность и ровную, гладкую поверхность, с которой легко работать. Драпированная ДСП — это композит из плотной плиты и ДСП, который имеет преимущества гладкой поверхности плотной плиты и хорошей технологичности ДСП. Сэндвич-панели — это фанерные панели, изготовленные из сэндвич-материала, обычно с минимум двумя слоями материала.

Знаете ли вы разницу между плотностью плиты и ДСП?

1. Материалы разные. МДФ использует опилки в конце лесной промышленности, и сам материал вообще не имеет волокнистой структуры. ДСП использует слоистые опилки, которые могут сохранять структуру волокон. ДСП изготавливается из необработанных веток деревьев путем механической обработки, а не из остатков.

2. Структура отличается. ДСП имеет многослойную структуру, ее поверхность эквивалентна плотности плиты, а ее плотность относительно хорошая; ее внутренняя часть представляет собой слой древесной щепы, который сохраняет волокнистую структуру, а затем поддерживает структуру слоя с помощью определенного процесса. Она близка к структуре натуральных массивных деревянных плит.

3. Область применения отличается. Поскольку внутренняя структура МДФ однородна и деликатна, в современной мебельной промышленности она широко используется для замены цветочных линий и изделий из дерева, таких как: дверные панели, шляпы и декоративные колонны мебели в европейском стиле; Его нелегко согнуть и деформировать, он имеет высокое отношение прочности к весу, хорошую силу удержания гвоздей и относительно низкое содержание формальдегида, поэтому он широко используется в производстве панельной мебели. Сейчас большинство ведущих международных брендов и отечественных предприятий выбирают ДСП.

4. Технология обработки отличается. Поскольку сырье МДФ близко к порошку, если это тот же объем материала, его площадь поверхности намного больше, чем у слоистых опилок, используемых в ДСП. Клей, потребляемый при склеивании и формовании плиты, также намного превышает таковой у ДСП, что также определяет, что цена, плотность (удельный вес) и содержание формальдегида в плотной плите выше, чем у ДСП. Из этих аспектов мы можем видеть, что высокая цена МДФ обусловлена его высокой стоимостью, а не его высокими эксплуатационными характеристиками. Современный процесс производства ДСП использует распыление клея с помощью воздушного распыления и процесс наслаивания, что позволяет уменьшить количество клея, а структура плиты становится более разумной, поэтому ее качество лучше.

Производство фанеры относится к производству продукции, которая соответствует национальным стандартам и стандартам, согласованным между поставщиками и покупателями, путем превращения (строгания) бревен с определенными характеристиками в шпон, а затем сушки, склеивания, заготовки и горячего прессования. Фанера обладает высокой водостойкостью, термостойкостью и коррозионной стойкостью, поэтому она не только подходит для использования внутри помещений, но и часто используется для наружных строительных проектов. Кроме того, она также обладает определенной звукоизоляцией и теплоизоляцией. Большинство древесных плит, которые в настоящее время представлены на рынке, производятся из высококачественного зарубежного сырья.

Знаете ли вы общий процесс изготовления фанеры?

Из-за различных методов производства фанеры на каждом заводе, используемые процессы также различаются, и производственный процесс немного отличается. Общий процесс выглядит следующим образом:

Шаг 1. Бревна

Выбор бревен — это первая часть процесса, которая включает в себя тщательную идентификацию и изоляцию замков от лицевого и внутреннего шпона с точки зрения физической геометрии и качества породы, при этом основная цель — производить шпон из пород с признанными физическими и эстетическими характеристиками.

Шаг 2. Распиловка

Весь процесс производства фанеры в основном начинается с распиловки бревна, ротационной резки шпона, сушки шпона, горячего прессования, холодного прессования и, наконец, процесса обрезки и шлифовки. Длина бревна обычно составляет более 6 метров, и его следует распиливать в соответствии с длиной и качеством, требуемыми процессом. Длина отрезанной древесины должна быть равна длине готовой фанеры плюс припуск на обработку.

Шаг 3 Очистка

Вручную выберите способ прицепа, загрузите бревна в лущильную машину для обработки, примите открытый силос, можете подавать с одного конца и выгружать с другого конца работы сборочной линии, преодолевайте сбой питания существующей барабанной лущильной машины, подача и выгрузка, Недостатки сегментированных методов работы, высокая эффективность работы. Из-за воздействия зубцов на деревянную секцию лущильной машины не только деревянная секция циркулирует в корпусе, но и вращается вокруг себя, поэтому лущильная машина имеет высокую эффективность, а трудноочищаемые породы деревьев, такие как эвкалипт и тополь, имеют лучшую производительность очистки. В результате чистота может достигать более 95%.

Лущильная машина имеет сильную приспособляемость к древесине. Она может очищать деревянные секции разных пород деревьев, диаметров, длин и форм. Поскольку деревянные секции совершают вращательное движение и нерегулярные удары, вогнутая часть изогнутой деревянной секции также может быть сопоставлена с деревянной секцией. Хороший контакт зубьев очистки. Поэтому скорость снятия кривых бревен намного выше, чем у других барабанных типов.

Поскольку огромный корпус лущильного станка фиксирован, он имеет низкое энергопотребление, низкий уровень отказов, небольшую рабочую нагрузку по техническому обслуживанию, гораздо меньшую вибрацию и шум, чем барабанный лущильный станок, и лущильный станок можно производить на земле. Нет даже необходимости устанавливать основание, поэтому он прост в использовании.

Шаг 4 Резка

Для резки деревянных сегментов на шпон используются вращающиеся фрезы. Общий метод вращающейся резки заключается в следующем: левый и правый кардочесальные валы зажимают оба конца деревянной секции и приводят ее во вращение. Лезвие вращающегося ножа, установленное на станине ножа, параллельно оси кардочесального вала и совершает движение подачи вдоль вертикального направления, вдоль направления годичного кольца деревянной секции. Роторный рез шпон одинаковой толщины.

Будь то резка с постоянной скоростью вращения или резка с постоянной линейной скоростью вращения, для получения определенной толщины шпона скорость подачи основания ножа должна поддерживаться постоянной каждый раз, когда вращается зажимной вал, а ее скорость подачи должна быть равна скорости подачи шпона. номинальная толщина. Изменяя эту скорость подачи, можно получить шпон разной толщины. Толщина листа, разрезаемого ротационным способом, может быть разделена на 0,8 мм, 1 мм и другие толщины.

Клиенты могут выбрать роторный режущий станок компании, который делится на роторный режущий станок с картой и роторный режущий станок без карты. Шпон, произведенный методом роторной резки, наиболее широко используется в производстве фанеры. Шпон после ротационной резки имеет высокое содержание влаги, и шпон должен быть высушен, чтобы соответствовать требованиям процесса склеивания.

Шаг 5 сушка

С помощью сушки можно избежать появления плесени и синих пятен на досках в условиях высокой температуры и высокой влажности (например, синих пятен эвкалипта, каучукового дерева, тополя, сосны сильвестрис и т. д.), улучшить качество склеивания и выход продукции, а также улучшить качество древесины. Это идеальное оборудование для сушки шпона в областях обработки шпона, производства огнестойкого шпона, производства фанеры, производства огнестойкой фанеры и производства окрашенного шпона (доски).

Сушильное оборудование компании имеет ? ?

Его преимущества: высокая скорость сушки, что в несколько раз быстрее обычной сушки и более чем в десять раз быстрее. Хорошее качество сушки и мало дефектов сушки. Когда древесина нагревается высокой частотой, температура равномерна, и если процесс сушки хорошо контролируется, древесину можно сушить без внутренних трещин, поверхностных трещин и торцевых трещин, так что не будет потерь в процессе сушки древесины.

Какие еще выдающиеся особенности?

1. Рабочий стол отделан большим фрезерным станком, который обеспечивает высокую плоскостность и красивый внешний вид прессованного изделия

2. Давление регулируется в диапазоне 0-50 тонн, а соответствующее давление улучшает качество прессования

3. Скорость подъема прессовальной плиты составляет 1 м/мин, что является быстрым и

4. Оснащен контролем времени, регулируйте время прессования в соответствии с производственным процессом, и прессовальная плита автоматически поднимется, когда придет время. Машина оснащена аварийным выключателем кнопки остановки и автоматическим выключателем защиты от остановки, когда ход превышает предел, что обеспечивает безопасное производство.

Шаг 9: горячий пресс

Отдельные листы отправляются в пресс, где применяются тепло и давление, и слои теперь идеально ровные и прочно скрепленные. Прессовальные плиты или комбинированные лопатки прессуются с контролируемым гидравлическим давлением при температуре окружающей среды, а клей затвердевает, образуя мини-панели, подходящие для каждого рисунка, процесс, который также помогает выравнивать фанеру. Покрытые клеем плиты прочно склеиваются между собой посредством определенной температуры и давления посредством горячего пресса, а древесина дополнительно укрепляется путем холодного прессования.

В чем важность горячего пресса?

Горячий пресс — самое важное оборудование линии по производству древесных плит. Это исходная точка проектирования всей производственной линии, а также может играть решающую роль в качестве продукции из древесных плит. Если процесс горячего прессования неправильный, потери не будут восстановлены и компенсированы.

Шаг 10. Обрезка и шлифовка

Склеенная различными методами фанера немного больше, чем спецификация готовой продукции, оставляя запас в 25–30 мм для обрезки. Все это необработанные доски с шероховатой поверхностью. Чтобы ее формат и шероховатость поверхности соответствовали требованиям к качеству национального стандарта для фанерных изделий, необходимо выполнить обрезку кромок и полировку поверхности.

Панели будут обрезаны и отшлифованы в соответствии с определенными спецификациями. Все обработанные панели достигают гладкой поверхности и равномерной толщины.

Кто-то спросит, является ли распиловка процессом?

Распиловка является одним из наиболее широко используемых процессов обработки как в первичной, так и во вторичной деревообработке, и большинство исследовательских усилий было сосредоточено на ленточных и дисковых пилах.

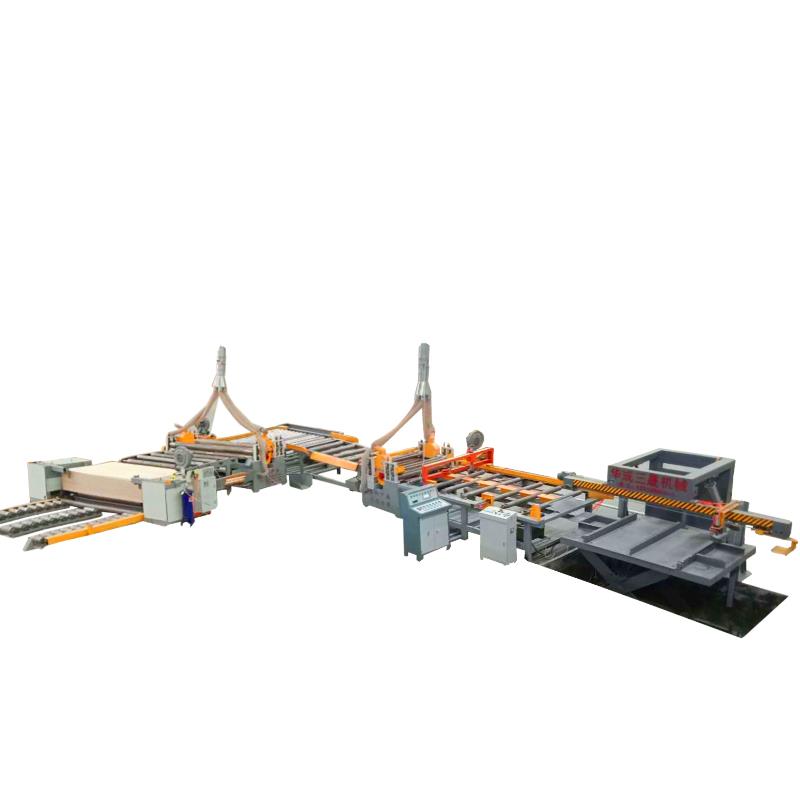

В соответствии с тенденциями рынка наша компания выпустила мощный, недорогой, высококачественный системный программный автоматический кромкообрезной станок.

Этот станок представляет собой полностью автоматический кромкообрезной станок, объединяющий хорошую стабильность, высокую производительность и высокую скорость.

Этот продукт подходит для «фанеры, высокоплотной доски, малакки, фанеры, древесно-стружечных плит, многослойных досок из цельного дерева, огнестойких досок, меламиновой подложки, опалубки из строительной древесины, пластиковой опалубки, бамбуковой горизонтальной доски, огнестойкой доски, упаковочного картона» и других досок.

Несколько досок можно размещать одновременно, что более эффективно, чем обычные прецизионные настольные пилы, и безопаснее в эксплуатации.

С точки зрения массового производства эффективность в несколько раз выше, чем у обычного оборудования, что экономит время, электроэнергию и рабочую силу. Верхняя прижимная балка прижимает пластину, а пильный диск движется вперед и назад.

Его преимущества следующие:

1. Графический пользовательский интерфейс с первого взгляда гарантирует, что ваши сотрудники смогут быстро и правильно управлять станком без какой-либо профессиональной подготовки. Экономия рабочей силы, простота понимания и практичность, небольшой размер, малый вес, низкое потребление энергии.

2. Замените логику проводки на логику хранения, что сокращает внешнюю проводку системы управления и упрощает обслуживание. Стабильная сварная конструкция с прецизионно закаленными линейными направляющими обеспечивает точную и плавную работу.

Прямые реечные приводы и датчики приближения для абсолютных размеров гарантируют максимальную точность позиционирования.

3. Высокая функциональность — идеальная эргономика

Отвечает самым высоким требованиям с точки зрения технологии и оборудования. Полностью автоматическая подъемная платформа.

Воздушная подушка стола станка защищает заготовку во время обработки.

Мощные вентиляторы обеспечивают большую площадь воздушной подушки для легкого перемещения тяжелых панелей.

4. Идеальный зажим — классическое крепление заготовки

Все приспособления установлены плавающим образом для компенсации неровностей панелей/штабелей с помощью линейных направляющих.

5. Электричество — это жизнь механического оборудования. Для очистки электрического шкафа управления используется электростатическое распыление, а также используется технология резки волоконным лазером, что значительно увеличивает срок службы электроприборов, обеспечивает стабильность механического оборудования и снижает частоту отказов электрооборудования.