Какой самый популярный и универсальный искусственный материал для обработки древесины в современных домах?

2023-12-09

Выбирая новую мебель, вы наверняка знаете, что фанера – отличный выбор для мебели, и что это самый популярный и универсальный искусственный материал для обработки древесины в современных домах, а большинство людей могут просто сказать, что это просто синтетический лист древесины. На самом деле фанера – это материал, изготовленный из тонких слоев или “пластов” древесного шпона. Эти тонкие шпоны клена или березы фактически являются частью фанеры, поскольку каждый шпон или лист скрепляется под прямым углом с соседними слоями с помощью своего зерна, что обеспечивает прочность и долговечность, а затем проходит через.

деревообрабатывающее оборудование и склеивается, образуя прочные, стабильные панели, которые мы видим на рынке в готовом виде.

Распространенными видами фанеры являются плотная плита, древесно-стружечная плита, древесно-стружечная плита, ламинированная древесно-стружечная плита, клееная древесно-стружечная плита и сэндвич-плита.

Плотная плита – один из наиболее распространенных видов фанеры, которая обычно изготавливается из трех-пяти слоев сырья. Она обладает высокой плотностью и ровной, гладкой поверхностью, с которой легко работать и использовать. ДСП – еще одна распространенная фанера, обладающая меньшей плотностью и ровной, гладкой поверхностью, с которой легко работать. Слоистая ДСП – это композит из плотной и древесно-стружечной плиты, преимуществами которого являются гладкая и ровная поверхность плотной плиты и хорошая технологичность ДСП. Сэндвич-панели – это фанера, изготовленная из многослойных материалов, обычно с использованием как минимум двух слоев сырья.

Плотная и древесно-стружечная плита, знаете ли вы, в чем разница между ними?

1.Используемый материал отличается.В плотной плите используются опилки с конца лесной промышленности, а сам материал вообще не имеет волокнистой структуры. А ДСП использует слой хлопьевидных древесных опилок, он может сохранять структуру волокон, ДСП не изготавливается из древесины ветвей и сучьев деревьев путем механической специальной обработки и изготовления, и не является использованием обрезков.

2.структура отличается.ДСП это многослойная структура, ее поверхность и плотность плиты сопоставимы, а плотность лучше; ее внутренняя структура сохраняет волокнистую структуру ламинированной древесной стружки, а затем специальный процесс для поддержания ламинированной структуры, которая близка к структуре натуральных панелей из цельного дерева.

3.сфера применения отличается.Поскольку внутренняя структура плотной плиты однородна и деликатна, в мебельной промышленности в настоящее время она широко используется в качестве заменителя обработки древесины линии цветка, резные изделия, такие как: европейская мебель дверные панели, шляпы, и декоративные колонны и т.д.; Из-за древесно-стружечной плиты не легко согнуть и деформировать, высокая прочность к весу, хорошая держащая сила гвоздя, низкое содержание формальдегида и т.д., и он широко используется в панельной мебельной промышленности.Сейчас большинство международных топ-брендов и отечественных предприятий выбирают древесно-стружечную плиту.

4.различные технологии обработки. Поскольку сырье плотности плиты близко к порошку, если тот же объем материала, его площадь поверхности, а также гораздо больше, чем древесно-стружечная плита с использованием слоев хлопьевидной древесной стружки. Расход клея при формовке плит также намного больше, чем у древесно-стружечных плит, что также определяет цену плотной плиты, плотность (удельный вес) и содержание формальдегида выше, чем у древесно-стружечных плит. Из этих аспектов видно, что высокая цена ДСП обусловлена ее высокой стоимостью, а не высокими эксплуатационными характеристиками. Современный процесс производства ДСП – это использование воздушного распыления связующего вещества и процесс наслоения, что позволяет сделать количество связующего вещества меньше, структуру панели более разумной, поэтому она более качественная.

Производство фанеры, относится к определенной спецификации бревна роторной (строгание) вырезать в шпон, а затем путем сушки, склеивания, группы заготовок, горячего прессования и стать в соответствии с национальными стандартами и спрос и предложение соглашения стандартов для производства продукции. Фанера обладает сильной водостойкостью, термостойкостью и коррозионной стойкостью, поэтому она подходит не только для использования внутри помещений, но и часто применяется в наружных строительных проектах. Кроме того, она обладает определенной степенью звукоизоляции и теплоизоляции. Большинство искусственных плит, представленных сегодня на рынке, производятся из высококачественного зарубежного сырья.

Знаете ли вы приблизительный процесс производства фанеры?

Поскольку на каждом заводе фанера производится по-разному и, соответственно, проходит разные технологические процессы, процесс производства немного отличается.Примерный процесс выглядит следующим образом:

Шаг 1 Бревна:

Отбор бревен является первой частью процесса и включает в себя тщательную идентификацию и отделение замков от лицевого и сердцевинного шпона с точки зрения физической геометрии и качества пород, с основной целью производства шпона из пород с признанными физическими и эстетическими характеристиками.

Этап 2 РаспиловкаВесь:

процесс производства фанеры начинается с распиловки бревен, ротационной резки шпона, сушки шпона, горячего прессования, холодного прессования и, наконец, обрезки и шлифовки.Длина бревна обычно превышает 6 метров, и оно должно быть распилено в соответствии с длиной и качеством, требуемыми процессом, а перехваченный участок должен соответствовать длине готового размера фанеры плюс припуск на обработку.

Шаг 3 ПилениеВручную:

можно выбрать способ прицепа, бревна загружаются в лущильный станок для обработки, использование открытого бункера, может быть с одного конца подачи, другой конец материала из сборочной линии операции, чтобы преодолеть существующие барабанного типа лущильный станок затемнения недостатки подачи, из материала, сегментации способа работы, высокая эффективность работы.Дерево пилинг машина из-за воздействия зубов на сегменты древесины, не только сегменты древесины в корпусе, чтобы сделать круговое движение, и вокруг своего собственного вращения, поэтому пилинг машина является высокоэффективным, эвкалипт, тополь и другие трудно пилинг видов имеют лучший эффект пилинга, чистота более 95%.

Пилинг машина имеет сильную адаптацию к древесине, и может пилинг древесины сегментов различных пород, диаметров, длины и формы древесины окорочные машины производителей. Потому что сегменты древесины сделать вращательное движение и неравномерное прыжки, вогнутая часть согнутых сегментов древесины также может быть в хорошем контакте с пилинг зубы.Поэтому скорость зачистки гнутых бревен намного выше, чем у других вальцовых станков.

Станок для окорки древесины неподвижен благодаря огромному корпусу, поэтому он потребляет мало энергии, имеет низкую частоту отказов, небольшую нагрузку по обслуживанию, а вибрация и шум намного ниже, чем у барабанного станка для окорки. Станок для окорки древесины может быть изготовлен, когда он падает на землю, и его даже не нужно устанавливать на основание, поэтому он прост в использовании.

Шаг 4 Резка:

Роторная фреза используется для ротационной резки древесины на шпон.Общий метод ротационной резки заключается в следующем: левый и правый карданные валы зажимают концы деревянных сегментов и приводят их во вращение, лезвие ротационного ножа, установленное на ножевой станине, параллельно оси карданных валов и совершает подающее движение в вертикальном направлении, и ротационно разрезает шпон одинаковой толщины вдоль направления годовых колец деревянных сегментов.

Будь то ротационная резка с постоянной скоростью вращения или ротационная резка с постоянной линейной скоростью, для получения шпона определенной толщины необходимо, чтобы ось кардочесальной машины совершала каждый оборот, ножевое полотно подачи оставалось постоянным, размер подачи равен номинальной толщине шпона. Изменив эту подачу, можно получить другую толщину шпона. Толщина ротационного шпона может быть разделена на 0,8 мм, 1 мм и другие толщины.Наши станки для ротационной резки предлагаются на выбор и подразделяются на станки для ротационной резки с кардочесальной системой и станки для ротационной резки без кардочесальной системы.

При производстве фанеры наиболее широко используется шпон, полученный методом ротационной резки. Шпон после ротационной резки имеет высокое содержание влаги и должен быть высушен, чтобы соответствовать требованиям процесса склеивания.

Каковы пять методов раскроя фанеры?

1.радиальная резка:

метод резки перпендикулярен поперечному сечению годовых колец древесины, зерно на поверхности резки прямое, и древесина относительно нелегко деформируется. По сравнению со струнным резом и резом, радиальный рез приводит к большему количеству отходов. Стоимость также высока. Этот метод обработки из древесины зерна более прямой.

2. роторная резка:

роторная резка осуществляется вдоль главной оси ствола или направления древесного зерна, перпендикулярно стволу участка радиуса распила. Древесина разрезается как яблочная кожура и расплющивается вручную.Хордальная распиловка, также известная как плоская распиловка, – простой и экономичный метод для лесопилок. Распиловка параллельно стволу и плоская распиловка досок по ширине относительно проста и не приводит к большим отходам.

3. резьба:

теперь бревно разделено на четыре створки, как следует из названия, относится к методу резки перпендикулярно сечению годовых колец древесины, текстура поверхности резания прямая, древесину относительно нелегко деформировать.Этот метод обработки позволяет получить прямую текстуру древесины, и будет иметь уникальную пестроту.

4. строгание:

строгание относится к продольной резке древесины, через сердцевину обычно называют радиальной резкой.Этот метод более дорогой, чем ротационное строгание. Радиальные срезы имеют более прямое зерно и меньшую вариативность текстуры. В отсутствие профессиональной обработки сушки, потому что текстура горного зерна меняется, после поглощения влаги расширение не является равномерным, стабильность относительно низкая; в отличие от этого, прямые изменения текстуры зерна невелики, изменения расширения влаги более равномерны, поэтому стабильность также лучше.

5. струнный пропил:

расположен вдоль оси ствола или направления текстуры древесины, перпендикулярно к участку ствола по радиусу пропила.

По поверхности струнного распила можно определить разное зерно, что является основой для идентификации одного из видов древесины. Строгание, также известное как плоское пиление, является простым и экономически эффективным способом раскроя древесины для производителей фанеры.

Необходимость процесса сушки фанеры?

Процесс сушки имеет важное значение в производственном процессе оптовых производителей фанеры и может серьезно повлиять на качество фанеры, поэтому он должен строго контролироваться. Как правило, лущеная фанера имеет высокое содержание влаги. Если клей наносится непосредственно, это продлит время горячего прессования из-за того, что влажность будет больше, и легко образуются волдыри, и это также повлияет на нанесение клея, и он легко деформируется и трескается, и фанера производителя склонна к растрескиванию краев и промежуточной плесени в процессе хранения, поэтому фанера после ротационной резки должна быть своевременно высушена. ПодходящийКонечное содержание влаги, подходящее для сушки шпона, должно определяться в зависимости от типа используемого клея, породы дерева и требуемых характеристик фанеры. Если рассматривать эффективность сушки сушилки и производства шпона, то более высокая влажность шпона является благоприятной, но с точки зрения качества склейки фанеры, чем выше влажность, тем ниже качество склейки; однако, если влажность низкая, то активность древесины снижается, может участвовать в реакции склейки химический состав снижается, прочность волокон шпона снижается, что влияет на прочность склейки, поэтому очень уверен, что слова качества шпона конечной влажности очень Важно.

Через сушку, может избежать высокой температуры, высокой влажности окружающей среды под плесенью пластины, синие изменения (например, эвкалипт, каучуковое дерево, тополь, камфорная сосна синие изменения и т.д.), улучшить качество склеивания продукта и выход, повысить добавленную стоимость древесины, является обработка шпона, огнезащитный шпон производства, производство фанеры, производство фанеры, огнезащитный фанеры производства, окрашенные древесины шпон (доска) производства в области идеального сушильного оборудования для шпона.

Его преимущества: высокая скорость сушки, более чем в десять раз быстрее, чем обычная сушка. Хорошее качество сушки, меньше дефектов сушки. Когда древесина нагревается с высокой частотой, температура равномерна, и если процесс сушки хорошо контролируется, древесина может быть высушена без внутренних трещин, поверхностных трещин и торцевых трещин, так что в процессе сушки не будет потерь древесины.

Каковы требования к склеиванию и склеивающей машине в использовании?

1.перед началом работы смены, прежде всего, должна быть пустая машина пробного оборота, нет ли мусора между клеевым роликом и количественным, звук работы нормальный.

2. тщательно очистите верстак, уберите не относящиеся к производству мелочи в фиксированное место, и будете при производстве материалов аккуратно выгружать их на верстак.

3. перед началом движения, прежде всего, необходимо проверить цикл работы клеенаносящей машины, нет ли бездействующих людей, а затем нажать на электрический выключатель.

4. после запуска клеенаносящей машины и в соответствии с производственными потребностями смены отрегулировать зазор между клеенаносящими роликами.

5. в зависимости от количества клея, необходимого для производства смены, поверните ручку, отрегулируйте зазор между клеевым роликом и контактным роликом, чтобы количество клея соответствовало требованиям процесса.

6. при склеивании через сердечник рука должна находиться на расстоянии 30 см от ролика, если вы обнаружите, что сердечник перекрывает ролик или сломанные доски сердечника упали между резиновым роликом и контактным роликом, строго запрещается использовать руку для вытягивания.После остановки машины необходимо вынуть сломанную или перекрытую сердцевинную плиту перед повторным запуском.(Категорически запрещается прикасаться к резиновому ролику рукой).

7. перед остановкой работы необходимо максимально использовать ванночку для клея.Преимущества: среднее покрытие, высокая производительность, экономия клея, экономия персонала и затрат. Резиновые валики изготовлены из высококачественного натурального каучука. Отжимные ролики изготовлены из бесшовных стальных труб, обработанных хроматом. Поверхность роликов покрыта нержавеющей сталью, никогда не подвергается коррозии от клея. Простое управление и легкое обслуживание. Равномерное покрытие клеем, высокая эффективность, экономия клея и затрат.

Формование – это объединение лицевых, тыльных и основных плит, покрытых клеем, в плиты. Толщина плиты определяется толщиной готового изделия, степенью сжатия плиты в процессе прессования и размером припусков на обработку поверхности. Высушенный полосовой шпон, шпон с нулевым сечением разрезается на спецификационный и сращиваемый шпон, а узкий полосовой шпон сращивается в цельный шпон. Эти шпоны меньшего размера соединяются вместе, образуя стандартную доску. Слои шпона укладываются вручную, образуя фанерные сэндвичи. При этом каждый соседний слой поворачивается на 90 градусов. Фанера с поперечной зернистостью противостоит растрескиванию при скреплении гвоздями по краям, минимизируя расширение и сжатие и повышая стабильность.

Степень сжатия зависит от сорта, влажности и условий горячего прессования. Обычно, когда материал мягкий, с высоким содержанием воды, высоким давлением, высокой температурой и длительным временем прессования, степень сжатия велика: наоборот, степень сжатия мала. Степень сжатия и производительность готовой продукции имеют тесную взаимосвязь, степень сжатия плиты для обычной фанеры обычно составляет 5% ~ 10%.

Слои фанеры из шпона могут быть одинаковой толщины, также может быть тонкая поверхностная пластина, основная пластина толстой структуры. В последнем случае можно лучше использовать высококачественную древесину. В настоящее время толщина поверхностной плиты составляет 0,5 мм.

Рассчитать толщину плиты, чтобы определить толщину слоя шпона, с, в реальном производстве также должны быть изготовлены с роторный станок резки шпона номинальной толщины. Соответствующая толщина плиты должна быть в пределах стандартного отклонения, фанера в требованиях к качеству шпона слоев различны. К фанере предъявляются самые высокие требования, что является важной основой для различения сорта фанеры. Качество щита может быть несколько ниже. Хотя к основной плите не предъявляются высокие требования к материалу, она должна быть ровной и хорошо поддаваться ремонту на предмет дефектов.Групповые заготовки, когда каждая фанерная плита и задняя панель предъявляют требования к качеству, должны соответствовать национальным стандартам.

Группировка ручной работы:

В настоящее время китайское производство фанеры все еще в основном ручной работы заготовки, ручной работы заготовки должны обратить внимание на следующие моменты.

1.рядовой сердечник “одна сторона, одна голова заподлицо”, для склейки плит и высадки кромок необходимо установить контрольные показатели.

2.для закрытого режима старения, использование нулевого куска заготовок должно быть основано на законе расширения шпона после поглощения воды, чтобы оставить зазор, чтобы избежать фанеры производить штабелированные ядра, вдали от шва и других дефектов.

3.плотная сторона поверхностной пластины должна быть обращена наружу.

4.соседние слои текстуры шпона должны быть перпендикулярны друг другу.

5.небольшая узкая полоска шпона должна быть расположена посередине, чтобы предотвратить общую транспортировку и погрузку досок в неправильно расположенных, косых местах и вызвать дефекты продукции.

Механизированные групповые заготовки:

“Склеивание/групповая заготовка/горячее прессование” на этом участке трудозатраты эквивалентны всему фанерному производству примерно на 1/4. Поэтому механизация операции формования является важной частью повышения производительности труда и реализации непрерывности производства фанеры. А для осуществления механизации формования заготовок необходимо в первую очередь иметь цельный лист сердцевинной доски, чтобы решить проблему узкой сердцевинной доски, ширина которой не одинакова, уложенного сердцевина в стороне от шва при формовании заготовок, вызванную трудностями. В настоящее время, основной лист доски более успешным способом является использование трех или четырех горячего расплава смолы нейлон линии будет основной платы в целый лист клея.

Перед тем как попасть в горячий пресс, плита сначала помещается в холодный пресс, чтобы надавить на плиту, полагаясь на вязкость клея для склеивания шпона, этот процесс называется предварительным прессованием.

1.Значение предварительного прессования слябовИспользование метода предварительного прессования способствует улучшению качества сухой продукции, может сократить вспомогательное время процесса горячего прессования, сократить цикл горячего прессования, повысить производительность горячего пресса: транспортировка и погрузка и разгрузка кольца плиты удобна, сухое использование механической погрузки и разгрузки плиты, может снизить трудоемкость рабочих; сокращение расстояния между плитами горячего пресса и оборудования для транспортировки матовых плит, экономия энергии. После предварительного прессования можно также проверить каждый лист перед поступлением на стеллажи и устранить обнаруженные дефекты.

Чтобы удовлетворить требованиям зоны предварительного прессования и придать клею определенную начальную липкость, клей модифицируют. Фенолформальдегидные смолы имеют высокую вязкость после старения и могут удовлетворять требованиям предварительного сжатия. Клей на основе мочевиноформальдегидной смолы нуждается в модификации, для этого в него можно добавить определенное количество наполнителя, например, муки. Или добавьте соответствующее количество поливинилового спирта в синтез для модификации.

2.Процесс предварительного прессования плит

Условия процесса предварительного прессования зависят от вида, производительности различных резин. В настоящее время в быту используется поливиниловый спирт, модифицированный мочевино-формальдегидным клеем, время выдержки плиты 20~40 минут, давление 0,8~1,2 МПа, время обработки 30~60 минут. 3.Оборудование для предварительного давления слябов

Оборудование предварительного прессования может быть использовано в общем холодном прессе, по типу давления работать наиболее удобно. Отечественная конструкция машины предварительного прессования нажимной плиты высотой интервала 1 ~ 1,5м, максимальное давление единицы 1,5МПа, общее давление 4500КН. В машине предварительного прессования, чтобы соответствовать горячему прессу. Деревообрабатывающие холодные прессы серии используются для прессования мебельных щитов, всех видов плит выравнивания, формирования. Он может сделать соединение между плитами более прочным. Давление сильное, без обратной силы. Форма работы деревообрабатывающего холодного пресса – гидравлическая. Оборудование нашей компании – ? Шум при работе небольшой, скорость подъема быстрая, давление стабильное и сильное, техническое обслуживание низкое.

Каковы его выдающиеся функциональные характеристики?

1.Рабочий стол обрабатывается на крупногабаритном фрезерном станке, прессованные изделия имеют высокую плоскостность, красивый внешний вид.

2.Давление 0-50 тонн диапазон регулируемый, соответствующее давление, чтобы сделать качество пресса подходят лучше.

3.Скорость подъема плиты давления 1M/MIN, быстрая скорость.

4.оснащен контролем времени, в соответствии с производственным процессом, чтобы настроить время прессования, когда плита давления автоматически поднимается. Машина оснащена кнопочным выключателем аварийной остановки, а также автоматическим выключателем защиты при переходе через предельное положение, обеспечивающим безопасность производства.

Отдельные пластины отправляются на пресс, где под воздействием тепла и давления ламинат становится идеально ровным и прочно скрепленным. Пластина или комбинированная плита прессуется под контролируемым гидравлическим давлением при температуре окружающей среды, после чего клей отверждается, образуя миниатюрные плиты для каждого рисунка, этот процесс также помогает выровнять фанеру. Горячий пресс прочно склеивает склеенные и собранные плиты вместе при определенной температуре и давлении, а затем холодно прессует древесину, чтобы сделать ее еще более прочной.

В чем важность горячего пресса?

Горячий пресс – это самое важное оборудование линии по производству древесных плит. Он является основой конструкции всей производственной линии, а также может играть решающую роль в качестве древесины и изделий из нее. Если процесс горячего прессования будет неправильным, потери не будут восстановлены и компенсированы.

Как же рассчитать температуру и время, необходимые для горячего прессования фанеры?

Температура, выбранная для горячего прессования, в основном зависит от условий, необходимых для быстрой химической реакции клея и подачи тепла, необходимого для испарения влаги в клеевом слое. Чтобы сократить цикл горячего прессования, температура обычно выше, чем требуется для отверждения клеевого слоя, но для хвойных пород, из которых трудно удалить водяной пар, например, для сосновой фанеры с высоким содержанием скипидара, слишком высокая температура не может быть использована. Для тонкой фанеры и количества прессованных листов на ячейку можно использовать более высокие температуры, но для многослойной фанеры или количества прессованных листов на ячейку, чтобы предотвратить процесс разгрузки “пузыря”, часто используют несколько более низкие температуры. Фанерные заготовки в процессе горячего прессования, повышение температуры происходит регулярно, от внешнего слоя к внутреннему постепенно увеличивается, сначала в самом удаленном от плиты горячего прессования клеевом слое температура ниже, чем в других слоях, и, наконец, близка к одинаковой. Чем толще плита, или чем больше количество прессованных листов на раму, тем дольше процесс. 3 мм фанера, один лист горячего прессования только 8 ~ 15 с, температура клеевого слоя, который достигает 100 ~ C или более, 45 ~ 60 с может сделать клей слой полимеризации. В то время как каждая сетка давление четыре листа, центр клеевого слоя в течение нескольких минут, чтобы достичь 100 ~ C выше.

С другой стороны, большое количество времени должно быть потрачено на внутренний слой исключения влаги, количество листов на сетку пресса, исключение влаги медленно, что не способствует фанеры склеивания качества однородности и толщины допуска. Для того чтобы повысить производительность и качество склеивания, уменьшить погрешность толщины, необходимо использовать однолистовое горячее прессование и быстрое склеивание.

Временной аспект:

1.время горячего прессования и склеивания для того, чтобы клеевой слой под действием давления и температуры полностью соответствовал требованиям к качеству клея по времени.

2.продолжительность времени склеивания зависит от скорости роста температуры клеевого слоя, толщины плиты, скорости отверждения клеевого слоя и скорости удаления влаги.

Фанера, склеенная различными методами, немного больше, чем готовый размер по спецификации, оставляя запас в 25-30 мм для обрезки. Все они представляют собой необработанные плиты с шероховатой поверхностью. Для того чтобы фанера соответствовала требованиям национального стандарта по качеству, таким как размер по ширине и шероховатость поверхности, необходимо обрезать кромки и отшлифовать поверхность.

Для ремонта и шлифовки панели обрезаются в соответствии с определенными спецификациями. В результате обработки все панели приобретают гладкую поверхность и равномерную толщину.

Некоторые могут спросить, является ли распиловка технологическим процессом?

Пиление – один из наиболее широко используемых процессов в первичной и вторичной обработке древесины, при этом большинство исследований посвящено ленточным и дисковым пилам.

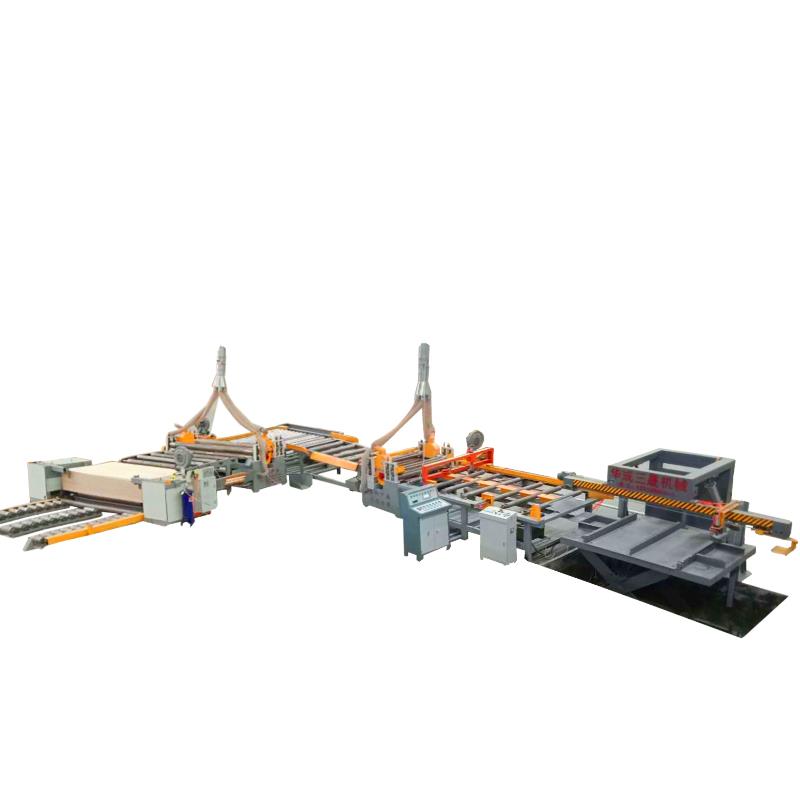

Наша компания представила тяжелый, недорогой, высококачественный системный программный автоматический распиловочный станок в соответствии с тенденцией рынка.

Этот станок является полностью автоматическим станком для распиловки кромок, который сочетает в себе хорошую стабильность, высокую производительность и скорость.

Этот продукт подходит для “фанеры, плиты высокой плотности, малакки, фанеры, деревообрабатывающей плиты, многослойной плиты из твердой древесины, огнеупорной плиты, меламиновой подложки, строительного деревянного шаблона, пластикового строительного шаблона, бамбуковой горизонтальной плиты, огнеупорной плиты, упаковочной плиты” и других плит.

Одновременно можно укладывать несколько досок, что эффективнее и безопаснее, чем на обычных прецизионных настольных пилах.

При массовом производстве эффективность в несколько раз выше, чем у обычного оборудования, что позволяет экономить время, электроэнергию и рабочую силу. Верхняя прижимная балка давит на плиту, а пильный диск работает взад-вперед.

Преимущества следующие:

1.наглядный графический интерфейс пользователя гарантирует, что ваш персонал сможет быстро и правильно управлять станком без какого-либо профессионального обучения. Экономия рабочей силы, простота понимания и практичность, малый размер, легкий вес и низкое энергопотребление.

2.Замена логики проводки на логику хранения уменьшает внешнюю проводку системы управления, а обслуживание становится все проще и проще. Стабильная сварная конструкция и прецизионная закаленная линейная направляющая обеспечивают точность и плавность работы.Прямой реечный привод для абсолютных размеров и датчики приближения гарантируют максимальную точность позиционирования. 3.высокая функциональность – идеальная эргономика

могут соответствовать самым высоким требованиям к их технологии и оснащению. Полностью автоматизированные подъемные платформы.

Воздушные подушки на столе станка защищают заготовки во время перемещения.

Мощный вентилятор обеспечивает большую воздушную подушку для легкого перемещения тяжелых панелей.

4.Идеальная фиксация – классические крепления заготовокВсе приспособления имеют плавающее крепление и могут компенсировать неровности панелей/штабелей с помощью линейных направляющих.

5.Электричество – это жизнь механического оборудования. Применение электростатического напыления для очистки электрического шкафа управления и выбор технологии волоконно-лазерной резки значительно увеличивает срок службы электроприборов, обеспечивает стабильность механического оборудования и снижает частоту отказов электрооборудования.

Фанера, если резка вызвана дефектами, это повлияет на общий фанеры, поэтому нам нужно понять методы ремонта, чтобы уменьшить возникновение этой ситуации, какие методы?

1.пропил фанеры грубый и неровный. Необходимо снизить скорость подачи и проверить способ установки пильного диска.

2.край фанерной плиты дугой, необходимо отрегулировать давление, проверить пропил, заменить пильный диск.

3.строительный шаблон зажимной пилы или пилы для прожига, необходимо отрегулировать скорость подачи, отрегулировать положение пилы, проверить параллельность, выбрать процесс размягчения вара.

4.строительный шаблон после распиловки края двух сторон не параллельны, вам нужно выровнять фанеру перед распиловкой края, время простоя, чтобы проверить регулировку положения пилы. Эти 4 метода могут решить ситуацию с дефектами строительного шаблона, мы можем обратиться к использованию, если столкнемся с такой ситуацией.

Кроме того, эко-плита в качестве первого выбора домашних панелей, в процессе использования эко-плиты производители края доски просто сделать процесс шлифовки, но голова подложки по-прежнему подвергается воздействию снаружи и цвет доски резко отличается, в это время нам нужно своего рода доска может быть запечатан, и цвет и доска же, которая является эко-плита кромки полосы, кромки полосы в соответствии с выбором клиента эко-плиты цвета, идеальное соответствие, с кромкой полосы в целом выглядеть очень хорошо, и доска может быть использована в качестве шаблона. Общий вид окантовочной полосы очень красив.

Метод запечатывания кромки:

Поскольку внутри эко-плиты цельная древесина, распиленный край более гладкий, чем у ДСП, поэтому требования к кромкооблицовочной ленте будут выше. А древесно-стружечная плита – это прессованные опилки твердой древесины, поэтому ее пиленые края зернистые, так как они не плоские, поэтому прочность склеивания после запечатывания края выше, чем требования к экологической плите.

Китайская экологическая плита для запечатывания краев полос методы уплотнения являются:

1.может быть использован с U-типа карты полосы непосредственно кромки, стекло клей.

2.также может быть кромкообрезной станок плюс край уплотнительной ленты уплотнения, распространенных на рынке с экологической доски с покупкой U-типа край уплотнительной ленты, выкупить, столярные мастера непосредственно обернуты края использования.

Практические и инновационные, Синь Huacheng производства деревообрабатывающего оборудования обеспечивает хорошую техническую поддержку, но и создали наши высокотехнологичные, высокая урожайность, высокая эффективность оборудования, наша компания может предоставить весь завод планирования услуг и т.д., чтобы удовлетворить потребности различных потребителей, наша компания также стала клиентозависимой деревообрабатывающей техники и оборудования производителей, хорошо приняты клиентами и признаны в той же отрасли. Приглашаем всех клиентов звонить нам.